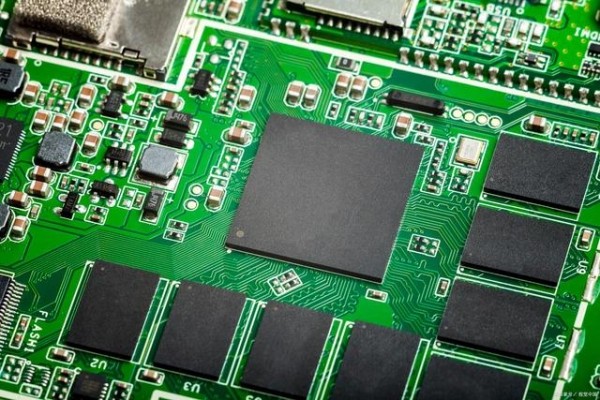

在當今電子技術的高速發展浪潮中,PCB(印刷電路板)無疑是眾多電子設備的核心組成部分。而 PCB 板金手指作為其關鍵連接部件,發揮著不可替代的作用。本文將深入探討 PCB 板金手指的各個方面,從其基本概念、功能用途、可制造性設計、生產工藝到實際應用中的注意事項,為大家全面呈現這一重要電子元件的魅力與挑戰。

一、什么是 PCB 板金手指?

PCB 金手指,也被稱為 Gold Finger 或 Edge Connector,是指位于 PCB 連接邊緣的鍍金柱狀結構。這些金屬觸點通過連接器的插接方式,實現了輔助 PCB 與主板或其他設備之間的電氣連接和信號傳輸。金手指的設計不僅確保了穩定可靠的連接,還為 PCB 提供了機械強度和耐久性。

二、PCB 板金手指的功能用途

-

互連點

當顯卡、內存條等輔助 PCB 連接到主板時,金手指會插入相應的插槽(如 PCI、ISA 或 AGP 槽)中,實現設備與計算機之間的數據傳輸和信號通信。這種連接方式保證了信息在設備間的高效傳遞,是電子設備正常運行的基礎。 -

特殊適配器

金手指可以作為特殊的適配器,通過二級 PCB 插入主板,增強主板的功能。例如,顯卡、聲卡、網卡等卡與插槽的連接部件,能夠傳輸增強的圖形、高保真的聲音以及網絡通信等功能,提升計算機的整體性能。 -

外部連接

電腦的外設設備,如揚聲器、低音炮、掃描儀、打印機和顯示器等,通過 PCB 上的金手指與主板進行連接。這些設備插在計算機后面的特定插槽中,如 HDMI 線、Display 線、VGA 線和 DVI 線等,從而實現音頻、視頻等信號的傳輸和輸出。

-

長短金手指設計

長短金手指的設計用于適應不同的應用場景。主引線 40mil、副引線 20mil、連接點 6mil 的設計,確保了焊盤與引線之間的合理間距,方便了焊接和組裝過程。當主引線進入單板內時,需要用斜線連接或做成圓角,以保證信號的完整性和穩定性。三、PCB 板金手指的可制造性設計

-

斜邊設計

“金手指”距外形板邊的常規安全距離需根據成品板厚度及斜邊角度確定,通常斜邊角度為 45 度。若“金手指”距板邊太近,為了不露銅可能需要削短“金手指”,否則需重新設計安全距離。 -

阻焊層開窗設計

為了便于插卡,“金手指”位置需開通窗處理,避免阻焊油墨在多次插拔過程中脫落影響接觸。開窗尺寸應略大于板邊,并注意與周圍銅皮的距離,防止露銅。 -

板角處理設計

“金手指”位置外形線需倒角,以方便插卡并提高產品可靠性。倒角的形狀可以是斜角或圓角,具體設計可根據個人喜好決定。 -

線路層鋪銅設計

外層表面“金手指”區域不宜鋪銅,以免影響插拔。若同一網絡的兩個或多個“金手指”相連,應保持單個“金手指”的設計。 -

拼版設計

對于小尺寸的“金手指”板,建議先斜邊再銑外形,并在 MI 上排 CNC 流程,確保“金手指”寬度滿足要求。采用倒扣拼版方式可使“金手指”朝外,便于添加電金引線。四、PCB 板金手指的生產工藝

-

斷“金手指”制作

斷“金手指”的處理流程包括開料、內光成像、內層蝕刻、內層 AOI、棕化、層壓、鉆孔、沉銅、板鍍、外光成像、圖形電鍍、外層蝕刻、外層 AOI、印阻焊、阻焊成像、阻焊檢查、字符、印阻焊 2、阻焊成像 2、沉金、鍍“金手指”、表面 QC 檢、褪膜 1、外光成像 2、顯影 2、外層蝕刻 2、褪膜、銑板、“金手指”倒角、電測試、終檢、發貨等步驟。每一步都需要嚴格控制質量,以確保最終產品的可靠性和性能。 -

CAM 補償

在制作含“金手指”(金插頭)工藝的多層板資料時,工程技術 CAM 需要對“金手指”區域的內層疊銅進行補償設計。普通產品內層疊銅 80mil,光電產品等產品則需根據具體情況調整疊銅厚度。同時,還需注意“金手指”引線的補償和焊盤線路的處理,以確保信號傳輸的穩定性。 -

電鍍工藝

電鍍鎳金是一種常用的“金手指”表面處理方式,因其優越的導電性、抗氧化性和耐磨性而被廣泛應用。但因其成本較高,通常只應用于局部鍍金處理。另一種選擇是整板沉金工藝,其成本相對較低,顏色為金黃色,適用于對耐磨性要求不高的“金手指”PCB。

五、PCB 板金手指的可制造性檢測與應用注意事項

- 可制造性檢測

除了上述可制造性設計問題外,還可以通過華秋 DFM 軟件等工具對“金手指”設計文件進行檢測,提前規避生產過程中可能出現的問題。這對于降低生產成本、提高生產效率具有重要意義。 - 應用注意事項

在實際應用中,需要根據具體的使用場景和需求選擇合適的金手指類型和設計參數。同時,還需要注意金手指的保養和維護,避免因插拔次數過多或環境因素導致接觸不良等問題的發生。此外,對于一些特殊的應用場景,如防水、防塵等,還需要采取相應的防護措施。

PCB 板金手指作為電子設備中不可或缺的連接部件,其設計和制造過程需要綜合考慮多方面的因素。只有充分了解其功能用途、可制造性設計和生產工藝等方面的知識,才能更好地應用于實際生產中,為電子設備的性能和可靠性提供有力保障。