在電子行業的精密世界中,PCB(印刷電路板)的設計與制作是構建電子設備的基礎。而 PCB 板金手指,作為其中關鍵的連接組件,扮演著不可或缺的角色。本文將詳細闡述 PCB 板金手指的定義、設計要點、制作工藝以及應用領域,幫助讀者全面了解這一重要的電子元件。

一、定義與功能用途

-

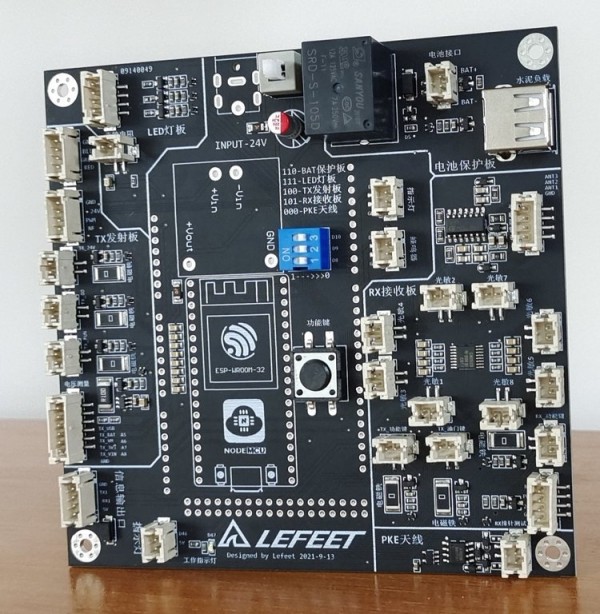

互連點:當輔助PCB(如顯卡、內存條)連接到主板時,會通過幾個母槽中的其中一個插槽,如PCI、ISA或AGP槽,在外圍設備或內部卡和計算機之間傳輸信號。

-

特殊適配器:金手指可以為主板增強功能,通過二級PCB插入主板,例如內存、顯卡、聲卡、網卡等卡與插槽的連接部件,可傳輸增強的圖形和高保真的聲音,由于這些卡片很少分離和重新連接,“金手指”通常比卡片本身更持久。

-

金手指外部連接:計算機的外設通過PCB“金手指”連接到主板,揚聲器、低音炮、掃描儀、打印機和顯示器等設備,都插在計算機后面的特定插槽中,例如HDMI線或diplay線、VGA和DVI線,這些插槽依次連接到主板的PCB上。

二、設計要點

-

形狀尺寸匹配:金手指的形狀和尺寸應與連接器的引腳相匹配,確保良好的接觸和連接。常見形狀有直角、圓角和斜角等,尺寸根據連接器要求和PCB板厚度確定。

-

間距合理:金手指之間的間距要足夠大,避免短路和干擾。

-

引線設計合理:金手指的引線長度和寬度應根據電流和信號傳輸要求來確定,以保證良好的電氣性能。

-

電鍍層選擇恰當:根據金手指的材料和連接器的要求,選擇適合的電鍍層,如金鍍金、鍍錫和鍍銀等,以確保良好的導電性能和耐腐蝕性能。

三、制作工藝

-

斷“金手指”制作流程:開料—內光成像—內層蝕刻—內層AOI—棕化—層壓—鉆孔—沉銅—板鍍—外光成像—圖形電鍍—外層蝕刻—外層AOI—印阻焊—阻焊成像—阻焊檢查—字符—印阻焊2—阻焊成像2—沉金—鍍“金手指”—表面QC檢—褪膜1—外光成像2—顯影2—外層蝕刻2—褪膜—銑板—“金手指”倒角—電測試—終檢—發貨。

-

CAM補償:工程技術CAM在制作含“金手指”(金插頭)工藝的多層板資料時,需對普通產品、光電產品、內存條等產品的不同區域進行不同參數的內層疊銅設置;對于不做“金手指”工藝但需要斜邊的,線路疊銅也按“金手指”要求做;同時對引線、焊盤等的補償也有相應規定。

-

電鍍鎳金:厚度可達3-50μm,因其優越的導電性、抗氧化性以及耐磨性,被廣泛應用于需要經常插拔的“金手指”PCB或者需要經常進行機械磨擦的PCB板上面,但因成本極高,只應用于“金手指”等局部鍍金處理。

-

沉鎳金:厚度常規1μm,最高可達3μm,因其優越導電性、平整度以及可焊性,被廣泛應用于有按鍵位、綁定IC、BGA等設計的高精密PCB板,對于耐磨性能要求不高的“金手指”PCB,也可以選擇整板沉金工藝,沉金工藝成本較電金工藝成本低很多,沉金工藝的顏色是金黃色。

四、可制造性設計及檢測

-

斜邊設計:金手指距外形板邊的安全距離,根據成品板厚以及金手指斜邊的角度來判斷是否會傷及金手指,常規斜邊角度是45度。若設計金手指距板邊太近,為不露銅需按參數削銅,若不愿削短則應按參數設計其距板邊的安全距離。

-

阻焊層開窗設計:為了方便插卡,金手指位置不做阻焊,全部開通窗處理。若不開通窗,多次插拔過程中油墨會脫落導致無法與卡槽接觸。開窗需注意比板邊大10MIL左右,阻焊開窗比線路大單邊4mil等參數,且2MM以內的過孔不允許開窗。

-

板角處理設計:為方便插卡,金手指位置外形線需倒角,倒斜角或倒圓角均可,若外形板角不倒角處理,插拔時直角會傷及卡槽,導致產品可靠性降低。

-

線路層鋪銅設計:為方便插卡,外層表面金手指區域最好不做鋪銅設計,若同一網絡的兩個或多個金手指鋪銅設計相連,會影響插拔方便性。

-

長短“金手指”設計:長短“金手指”有主引線40mil、副引線20mil、連接點6mil等參數要求,加完引線后需將主引線移到離長“金手指”處間距8mil;當主引線進入單板內時,需用斜線連接或做成圓角,而非直角。

-

拼版設計:當金手指板單板尺寸小于40*40MM時,要先斜邊再銑單板外形;采用倒扣拼版方式使金手指朝外,拼PNL時盡量朝內,方便添加電金引線。

-

可制造性檢測:可通過華秋DFM軟件在生產前做“金手指”設計文件的相關問題檢測,提前規避生產過程中出現的可制造性問題,減少成本并提高生產效率。

五、應用領域

- 手機領域:手機的SIM卡插槽和電池連接器通常采用PCB金手指進行連接。

- 電腦領域:內存插槽和擴展卡插槽等常采用PCB金手指連接。

- 汽車電子領域:汽車的儀表盤、音響系統和導航系統等都需要使用PCB金手指進行連接。

PCB板上的金手指是電子電路中至關重要的組成部分。隨著科技的發展,金手指的設計、制作和應用將繼續發展和創新,以滿足不斷變化的電子產品需求。