在現代電子工業領域,多層電路板(Multilayer Printed Circuit Board, MLPCB)以其高密度布線、優越的電信號傳輸性能和空間利用效率而廣受歡迎。多層電路板的生產過程涉及精細的工藝技術,從設計到成品需要經歷多個復雜步驟。本文將帶您深入了解多層電路板的生產流程。

設計與布局

多層電路板的生產始于精心設計和周密布局。設計師必須考慮到電路的邏輯功能、電氣特性以及熱管理等因素。設計軟件幫助工程師在虛擬環境中模擬電路板的層與層之間的連接,確保設計的正確性和可行性。此階段還涉及到對材料的選擇,例如選擇適合不同層次的絕緣基材(如FR-4)、導電銅箔等。

光刻與蝕刻

一旦設計確定,便開始光刻過程。首先,將設計圖案轉移到感光材料上,再通過紫外光曝光使圖案顯現。接下來是蝕刻過程,使用化學試劑移除未被保護的銅層,留下所需的導電路徑。這一環節要求極高的精確度,以確保電路圖案的完整性和功能性。

鉆孔與鍍通孔

為了實現不同層間電路的互聯,需要在特定位置進行鉆孔,并采用電鍍技術在這些孔內壁沉積一層薄銅,形成所謂的“通孔”。這一步驟對于確保電路層之間可靠的電氣連接至關重要。鉆頭的精度和電鍍的質量直接影響最終產品的性能。

多層壓合

隨后,各層經過處理的電路板被精確堆疊,并在高溫高壓下壓合。這一過程稱為“層壓”,它確保了各層之間緊密結合,同時保持了整體結構的平整度和穩定性。層壓后的電路板還需要冷卻和裁剪,以得到最終的尺寸和形狀。

表面處理與測試

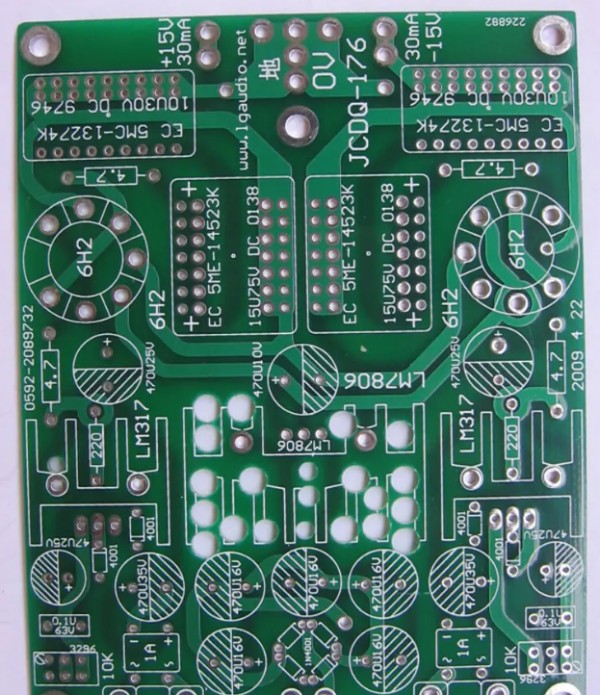

最后一步是對完成的電路板進行表面處理,比如涂覆阻焊膜和絲網印刷字符,以提高耐用性和可識別性。之后,進行嚴格的電性能測試,包括連通性檢驗、阻抗測量等,確保每一塊出廠的多層電路板都符合高標準的質量要求。

多層電路板的生產是一個高度集成化和技術密集型的過程,它不僅要求先進的生產設備,還需要精湛的操作技術和嚴格的質量控制體系。每一步都是對精密工程學的極致追求,旨在為用戶提供最可靠的電子解決方案。