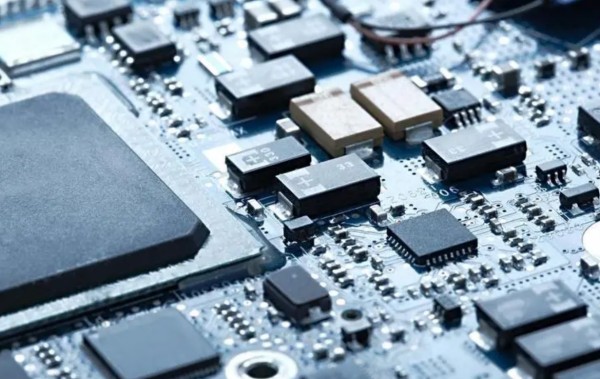

在現(xiàn)代電子設(shè)備中,印刷電路板(PCB)扮演著至關(guān)重要的角色。它們是連接電子組件的基礎(chǔ)平臺(tái),確保電路的功能得以實(shí)現(xiàn)。本文將帶您深入了解PCB線路板的生產(chǎn)過程,并通過圖片展示生產(chǎn)車間的內(nèi)部情況,讓我們一睹這一精密工業(yè)的全貌。

第一站:設(shè)計(jì)與原材料準(zhǔn)備

一切始于設(shè)計(jì)。

工程師利用高級(jí)軟件繪制PCB的設(shè)計(jì)圖,這些圖紙?jiān)敿?xì)指明了每條導(dǎo)線、焊盤的位置以及各種電子元件的布局。隨后,根據(jù)設(shè)計(jì)要求選擇相應(yīng)的基板材料,常見的有玻璃纖維增強(qiáng)環(huán)氧樹脂等復(fù)合材料,以及銅箔。

第二站:光刻膠涂布

準(zhǔn)備好的基板會(huì)被送入自動(dòng)化的光刻機(jī)。在這里,基板上均勻涂覆一層感光性樹脂,即光刻膠。這種膠對(duì)紫外線敏感,將在后續(xù)步驟中形成電路圖案的模板。

第三站:曝光與顯影

接下來是曝光過程。使用紫外光通過掩膜照射到涂有光刻膠的基板上,未被掩膜遮擋的部分會(huì)發(fā)生化學(xué)反應(yīng)并硬化。之后,進(jìn)行顯影處理,洗去未硬化的光刻膠部分,留下精確的電路圖案。

第四站:蝕刻

經(jīng)過顯影后的基板進(jìn)入蝕刻環(huán)節(jié)。在這一步驟中,使用化學(xué)溶液如氯化鐵或氫氧化鈉蝕刻掉未受保護(hù)的銅層,僅保留設(shè)計(jì)中的線路部分。這是形成PCB上導(dǎo)電路徑的關(guān)鍵步驟。

第五站:鉆孔與鍍通孔

為了實(shí)現(xiàn)多層PCB之間的電氣連接,需要對(duì)基板進(jìn)行鉆孔。現(xiàn)代化鉆床可以精確地在指定位置打出微小的孔洞。隨后,通過電鍍工藝在這些孔內(nèi)沉積銅層,形成所謂的“鍍通孔”,確保不同層面的電路能夠互聯(lián)。

第六站:表面處理

為了防止氧化和改善焊接性能,PCB通常會(huì)接受表面處理。常見的處理方法包括噴錫、沉金、OSP(有機(jī)保焊膜)等。

第七站:絲印與裝配

在這個(gè)階段,使用絲網(wǎng)印刷技術(shù)在PCB上印出元件標(biāo)識(shí)符和其他標(biāo)記信息。最后,PCB會(huì)被送到裝配線上,通過自動(dòng)或手動(dòng)的方式安裝電子元件,完成整個(gè)生產(chǎn)過程。

通過以上七個(gè)站點(diǎn),一塊塊普通的板材被轉(zhuǎn)化為復(fù)雜的PCB線路板,支撐起無數(shù)電子設(shè)備的運(yùn)作。而這一切的背后,是精密機(jī)械與高科技材料的完美結(jié)合,以及工程師們的智慧結(jié)晶。希望這次的視覺之旅能讓您對(duì)PCB線路板的生產(chǎn)有了更深刻的認(rèn)識(shí)。